近日,“全国重点大型钢铁生产设备节能降耗对标竞赛”评审结果揭晓,首钢股份2号2650立方米高炉、8号360平方米烧结机、首钢京唐2号500平方米烧结机问鼎“冠军炉”;首钢股份3号4000立方米高炉、首钢京唐2号5500立方米高炉、7号200吨转炉荣获“优胜炉”;首钢股份4号210吨转炉荣获“创先炉”。

首钢股份2号2650立方米高炉持续深化环保提升、节能降耗与精益管理等工作,成功实施多项技术升级与创新实践。开展高球比冶炼、高炉喷吹焦炉煤气工业试验,完成炉缸侵蚀模型优化、热风炉燃烧器改造及除尘输灰系统升级等项目。2024年通过优化基本操作制度,提高高炉富氧率、顶压等措施,强化过程控制,节能减排成效突出,进一步巩固了全国A级钢铁企业的环保领先地位。

首钢股份8号烧结机引领绿色烧结发展,重点实施CO催化氧化——烟气循环协同技术,显著减少排放并有效回收余热;构建环冷机“三零”技术体系,实现废气的全面回收和能耗的优化;部署数字孪生管控系统,提高配料的精确度和运行效率;完成余热发电系统改造,提升能量的梯级转化效率。措施实施后,外排烟气CO浓度降低了38.66%,高炉煤气消耗减少了66.63%,环冷机废气实现了全天候零排放,吨矿发电量提升超过50%,同时形成了一套可广泛推广的绿色低碳烧结解决方案。

首钢京唐2号500平方米烧结机全体干部职工,坚持“一引领两融合”,无论是追求一次能源的极致效率,还是深挖二次能源的回收潜能,始终用系统思维谋划生产各环节。近年来,京唐烧结工序先后实施厚料层烧结、高比例固废配加、料面综合喷吹、烟气内外循环、环冷机液密封等多项节能减排技术。通过发挥技术集成优势,不断优化系统节能控制方式和生产组织模式,在降低固体燃耗、提高余热回收等环节追求极致。2024年,在实现产线运行和质量控制“双稳定”的前提下,2号烧结机固体燃耗同比降低2.99千克/吨,工序能耗同比降低2.83千克标煤/吨,余热蒸汽产量同比提高4.41千克/吨,实现了高效生产和绿色低碳协同发展。

首钢股份3号4000立方米高炉坚持“固本强基、稳中求进”工作思路,践行“安全、环保、节能、低耗、高效”理念,精细过程管控,通过实施高球比冶炼、脱湿鼓风、烟气脱硫脱硝改造、开发新型热风炉燃烧器、使用废旧活性炭替代保温剂、强化能源管控及固废消纳等措施,优化工艺和资源利用。高炉保持长周期高水平稳定运行,利用系数、入炉焦比、燃料比等主要技术经济指标显著提升,污染物排放强度大幅降低,工序能耗达到行业标杆水平,实现高效生产与绿色发展协同共进。

首钢京唐2号5500立方米高炉践行绿色低碳、循环经济理念,综合应用大球比低碳冶炼技术、高效长寿高风温热风炉技术、热风炉自动燃烧和热均压技术等节能减排技术。在超大型高炉成功应用大球比低碳冶炼技术,每冶炼1吨铁水,相比传统工艺碳排放降低约10%,为长流程钢铁厂降碳减排树立了标杆。2024年,2号高炉保持高效稳定运行,利用系数同比提高0.08吨/立方米·天,燃料比同比降低16.1千克/吨,工序能耗同比降低10.2千克标煤/吨,达到行业极致能耗标杆水平。

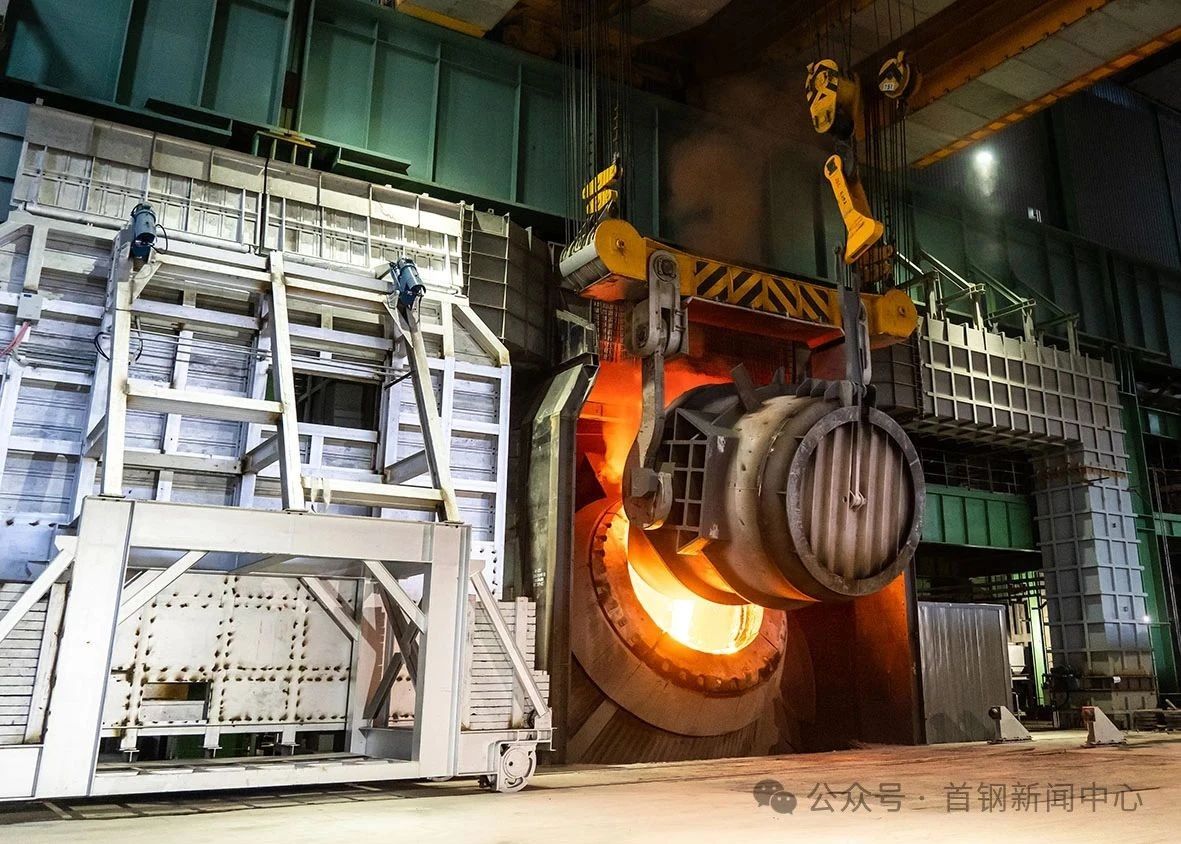

首钢京唐7号200吨转炉是利旧部分首钢二炼钢已停产的设备,经过整合优化升级后在京唐焕发了新活力。自投产以来,始终坚持绿色化、高效化、智能化生产发展路线,以“智赋绿能、低碳增效”为主题,聚焦钢铁行业绿色转型与智能制造深度融合,通过系统性、创新性举措推动生产效能与生态效益双提升。2024年实施炉口微差压优化、罩裙升降自动控制、转炉氮封设备改进等多项优化措施,全面完成智能炼钢改造升级,能耗显著降低,转炉工序能耗同比降低1千克标煤/吨。

首钢股份4号210吨转炉开展降低双渣冶炼比例工作,推进转炉钢包烘烤优化,采用智能化炼钢技术、滑板挡渣+下渣检测自动出钢技术、少渣冶炼技术、副枪技术、烟气分析技术、钢包节能烘烤技术,通过生产组织优化,采用四炉冶炼模式并稳定转炉吹炼,适时提高水系统和除尘系统运转效率,转炉汽化系统采用新型水处理药剂,转炉汽包增加回补汽装置,减少烟道漏水,增加蒸汽回收量;钢包烘烤制定节能降耗攻关方案和对应措施,并采用富氧烘烤技术,降低焦炉煤气消耗。